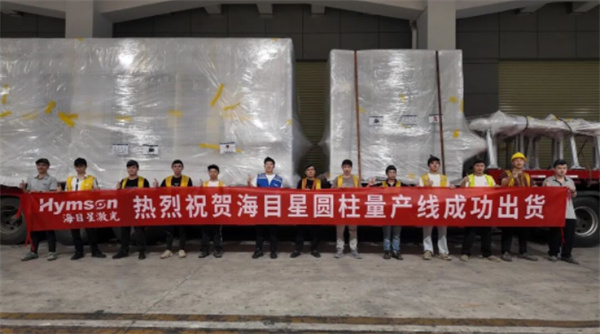

近日,海目星自主研發的圓柱電池量產線完成批量出貨,陸續交付多家頭部電池制造與整車廠商。

全線經嚴格測試,各項性能指標均超預期并順利通過廠內FAT驗收,標志著海目星圓柱電池裝備獲行業權威認可,全球鋰電智造領域領先地位進一步鞏固。

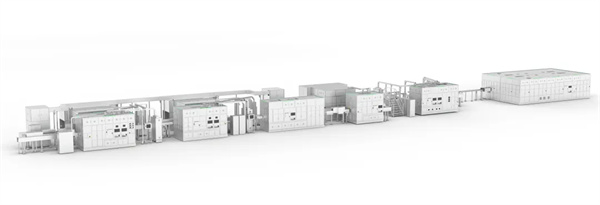

本批次交付的產線,全面覆蓋同側極耳大圓柱、雙側全極耳大圓柱、全極耳小圓柱等主流及前沿技術工藝設備,充分適配多元化市場需求。

01

大圓柱優勢凸顯 制造端面臨多重考驗

當前,在鋰電池向高能量密度、高功率、高安全、長壽命加速演進的背景下,大圓柱電池因其高適配性和高安全性等突出優勢,正成為多領域應用的主流選擇。其應用場景已從新能源汽車、儲能、輕型動力,逐步延伸至人型機器人、eVTOL等新興領域。

在市場需求攀升的同時,大圓柱電池的規模化生產也面臨著制造端的多重挑戰:

生產工藝門檻高>>

同側極耳作為下一代高性能圓柱電池的明確技術方向,結構設計顛覆性強,但極耳對齊精度要求嚴苛(集流盤同軸度需<0.3mm),且電芯層數少、易焊穿,對激光工藝控制能力提出極限挑戰,技術難度遠超傳統雙側極耳電池。

量產平衡難度大>>

如何在提高制造效率的同時保障高良率,同時滿足轉接盤焊接、頂蓋焊接等質量的穩定、封口一致性強等要求,成為行業普遍面臨的難題,對整線裝備的精度、可靠性及智能化水平提出極高要求。

02

全流程技術突破 打造高精密量產解決方案

面對大圓柱電池的制造挑戰,海目星依托在切卷一體機、同側極耳裝配線等核心工藝上的深度積累,實現了從極耳成型到焊接封裝的全流程突破。

公司通過整線追溯、飛行檢測、焊中監測與自研激光控制系統的協同,打造出高精度、高可靠性的圓柱電池量產解決方案,核心優勢顯著。

該整線系統具備兩大核心特點:

制造效率高:目前制造效率大于150ppm;

焊接精度優:激光焊接精度達0.05毫米,輔助實現焊接質量控制,CPK>1.33。

在此基礎上,海目星還開發了集成AI智能飛拍與CCD技術的在線全檢系統,實現100%全檢與100%不良檢測,確保產品零風險流出。

尤其在技術難度更高的同側極耳工藝上,海目星攻克極耳對齊、集流盤轉塔飛行焊接、頂蓋/極柱轉塔飛行穿透焊、激光封口四大核心難點,實現整線綜合良率達到客戶要求。

尤其同側極耳集流盤飛行轉塔焊接良率達到99.8%,標志著海目星在極少極耳且多層0.006mm銅極耳焊接技術達到行業領先,實現不焊穿,不虛焊,不斷焊的質量目標。

單工位效率達到150ppm,在保障設備高精度、高可靠性的同時,助力客戶降本增效,推動全球圓柱電池工藝升級。

目前,海目星圓柱轉塔設備在客戶端實際運行表現優異,已獲得多家頭部客戶的高度認可,充分印證了公司在高端圓柱制造領域的工藝成熟度與設備穩定性。

對于雙側全極耳、全極耳小圓柱等難度較低的工藝路線,海目星憑借既有技術積累與整線交付能力,可確保高效、高品質量產落地。

聚焦圓柱電池全鏈智造,海目星目前已形成"先發+全棧"的雙重優勢:覆蓋同側極耳大圓柱、雙側全極耳大圓柱、全極耳小圓柱等主流路線的量產布局,且具備從模切到密封釘焊接的全鏈核心設備交付能力。依托深圳、常州、江門等四大先進生產基地,海目星可針對不同應用場景提供多元化、高階化的圓柱電池整線解決方案。

此次圓柱量產線的成功出貨,既是海目星研發實力的見證,更是“激光+自動化”深度賦能鋰電智造升級的成功實踐。未來,海目星將持續以技術突破與裝備升級,推動圓柱電池制造邁向更精密、更高效、更可靠的新階段。